CNC 터닝 가공

초고정밀: 수입된 CNC 머시닝 센터를 활용하여 항공우주 등급 표준을 충족하는 ± 0.01mm의 공차를 달성합니다. 다중 재료 호환성: 알루미늄 합금, 스테인리스강, 티타늄 합금, 구리, 엔지니어링 플라스틱 및 기타 재료에 구멍을 뚫는 데 탁월하여 단단한 재료의 공구 파손 문제를 해결합니다.

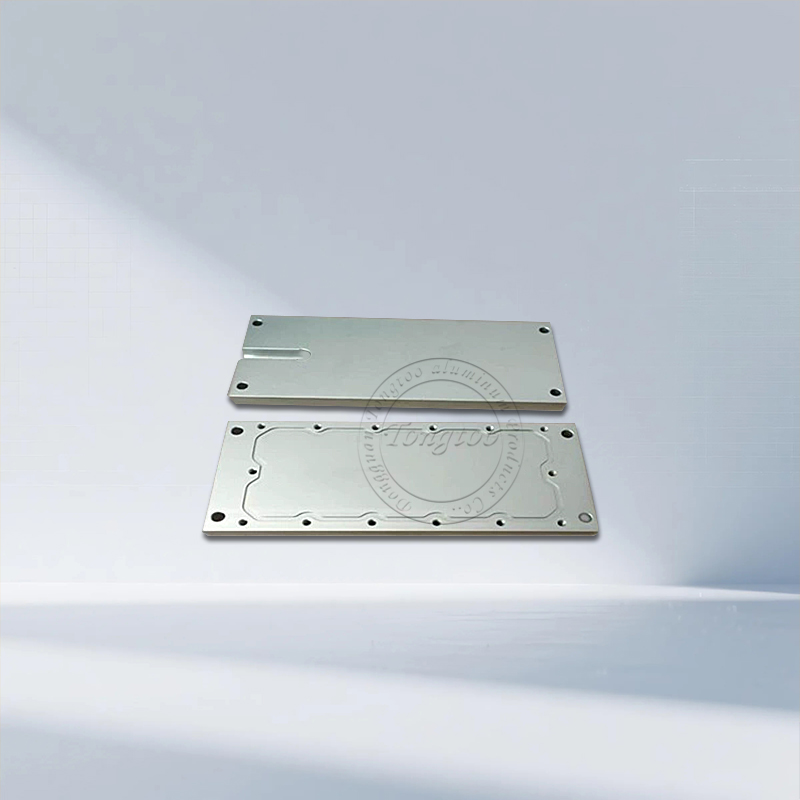

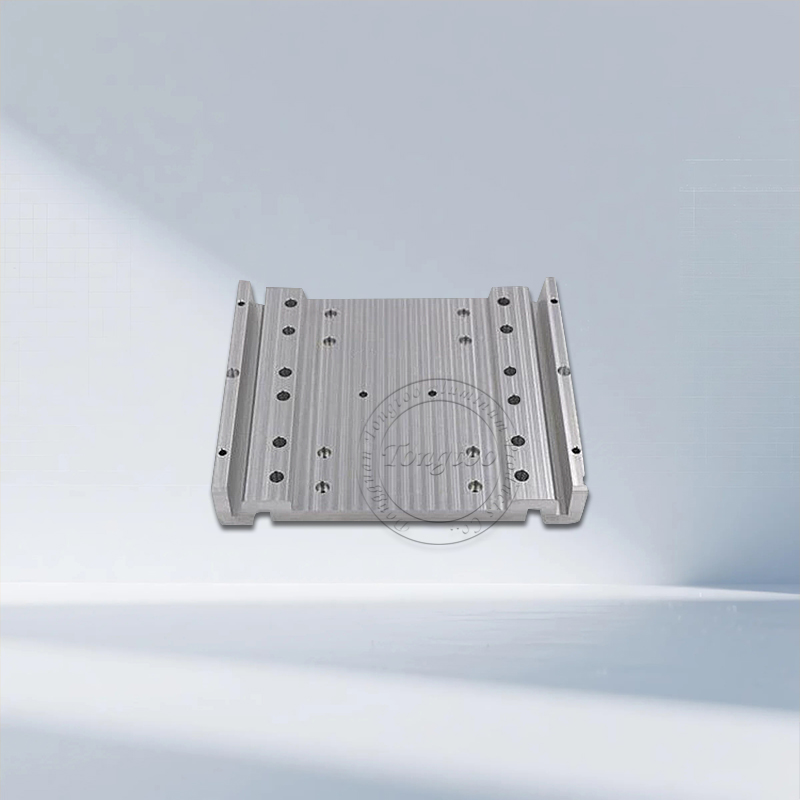

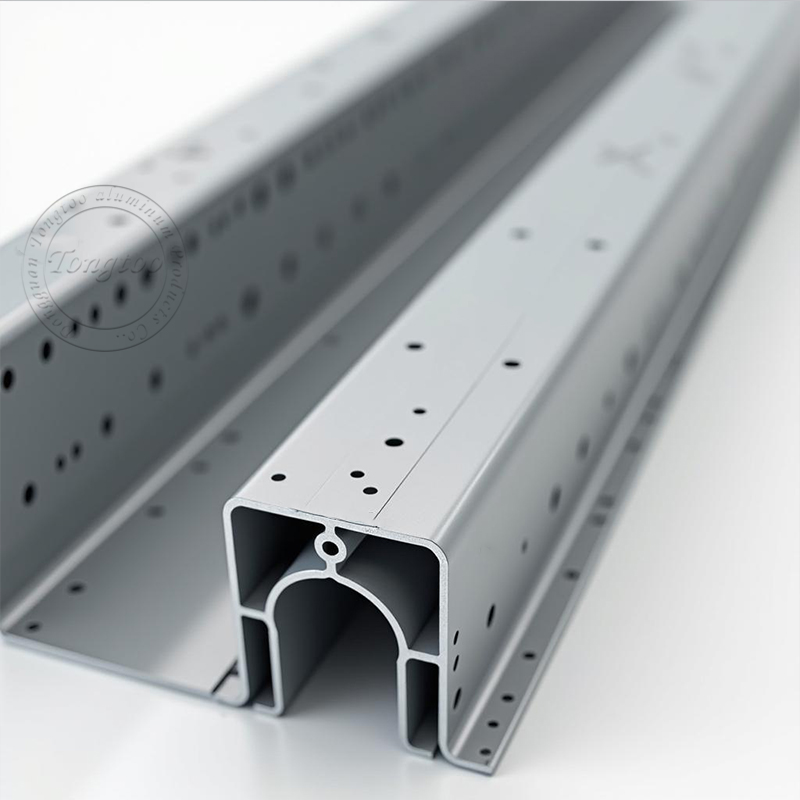

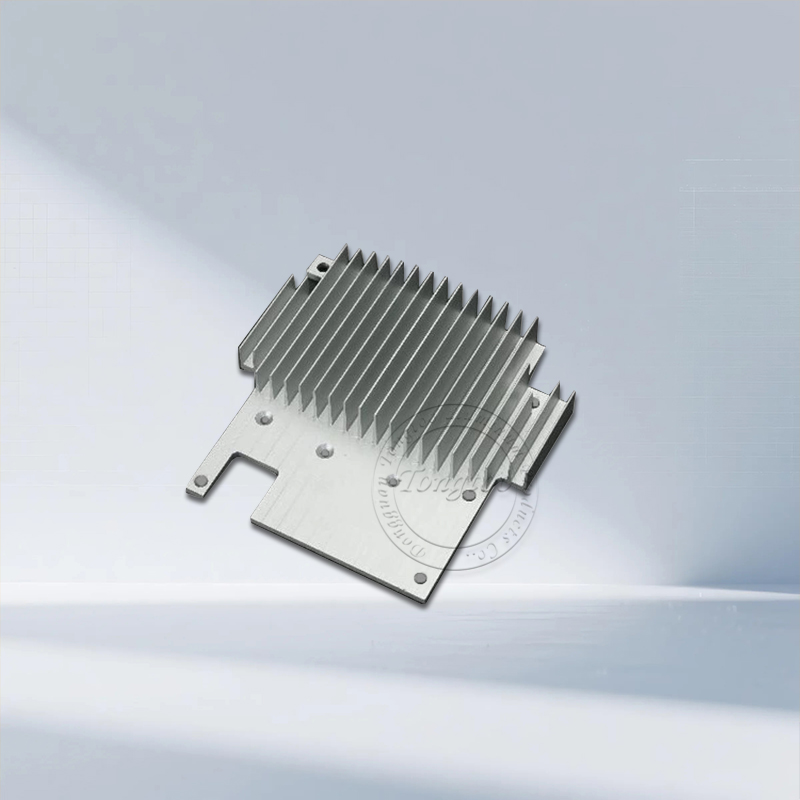

제품 설명

제품소개

Tongtoo Aluminium Products Co., Ltd.는 샤프트, 디스크 및 특수 형상 회전 부품의 전체 시리즈 정밀 터닝을 전문으로 합니다. 듀얼 스핀들 + Y축 전동 터렛 밀링 시스템을 탑재하여 IT5 수준의 정밀도(진원도≤ 0.002mm)와 Ra 0.1μm 미러 마감을 달성합니다. 우리는 회전 부품의 효율적이고 정밀한 가공 문제를 해결하면서 유압 변속기, 유체 제어 및 파워트레인과 같은 응용 분야를 위한 스톡 바부터 완제품까지 원스톱 솔루션을 제공합니다.

제품 매개변수

상품명 : 고정밀 CNC 드릴링

재질: 알루미늄 합금/티타늄 합금/스테인리스

가공 : CNC터닝/밀링 표면처리 : 아노다이징/강산화/분말코팅/레이저조각제품 특징: 사용자 정의 가능한 구멍 개구부, 치수 및 로고가 지원됩니다.

제품특징 및 용도

초고정밀: 수입된 CNC 머시닝 센터를 활용하여 항공우주 등급 표준을 충족하는 ± 0.01mm의 공차를 달성합니다. 다중 재료 호환성: 알루미늄 합금, 스테인리스강, 티타늄 합금, 구리, 엔지니어링 플라스틱 및 기타 재료에 구멍을 뚫는 데 탁월하여 단단한 재료의 공구 파손 문제를 해결합니다.

복잡한 구멍 사용자 정의: 깊은 구멍 드릴링(가로세로 비율 15:1), 계단식 구멍, 베벨 구멍, 특수 모양 구멍 및 통합 태핑을 지원합니다.

유연한 대량 생산: 단일 부품 프로토타입 제작부터 수만 개 대량 생산까지 적시 납품을 지원하고 공급망 주기를 단축합니다. 응용 자동차 부품 : 엔진블록 오일 채널 홀, 신에너지 배터리 모듈 위치 홀 전자통신 : 5G 기지국 라디에이터 클러스터 홀, 반도체 고정 장치 정밀 가이드 홀 의료기기 : 수술기구용 미세구멍가공, 임플란트용 다방향 유체구멍 금형제작 : 사출금형용 냉각구멍, 다이캐스팅금형용 이젝터구멍배열

상품 상세

가공 구멍 직경: 0.5mm ~ 80mm

최대 구멍 깊이: 300mm(깊은 구멍 드릴링 모듈 포함)

포지셔닝 정확도: ± 0.005mm

표면 거칠기: Ra 0.8 μ m

제품 인증

환경 인증:

RoHS 인증(무납, 무카드뮴 및 기타 유해물질)

REACH(유럽 연합 화학 안전 지침)

품질 관리 시스템:ISO 9001:2016/ISO 9001:2015(생산공정 품질관리)

검사 장비: Zeiss 3D 스캐너(정확도 0.8μm)

배송, 배송 및 서빙

|

|

|

전문 ODM & OEM 제조사로서 20년 이상의 정밀 가공 경험을 바탕으로 고객의 요구에 맞는 종합적인 맞춤형 서비스를 제공하고 있습니다.

표준포장 : 복사용지 + 판지

맞춤 포장: 블리스터 트레이/PEF + 나무 상자

FAQ

Q1: 귀사는 얇은 스테인레스 강판(0.5mm)의 미세 구멍 가공을 처리할 수 있습니까? 변형이 전혀 발생하지 않도록 어떻게 보장합니까?

해결책: 진동을 억제하기 위해 진공 고정 장치가 있는 초미세 초경 드릴(최소 0.3mm)을 사용합니다. 고속, 저이송 기술(20,000rpm + 0.003mm/rev)을 통해 ± 0.02mm 이내에서 변형을 제어할 수 있습니다.

Q2: 심공 가공 중에 구멍 벽 거칠기와 직진도를 어떻게 보장합니까?

핵심 기술: 건 드릴링 + 고압 내부 냉각수 시스템(7MPa 냉각수 압력). 50mm 깊이마다 칩 보상. 실시간 공구 마모 모니터링 및 자동 오프셋 보상. Ra 1.6μm 및 직진도≤ 0.03/100mm를 달성합니다.

Q3: 특수자재 가공은 소량주문도 지원되나요?

서비스 약속: 당사는 고온 합금 코팅 드릴(TiAlN 코팅)을 제공합니다.

맞춤형 가변 매개변수 드릴링 전략: 분할된 속도/이송 제어.소재 재고 지원 : 맞춤형 특수 소재를 지원합니다.

Q4: 그룹 홀 가공의 효율성을 어떻게 향상시킬 수 있나요?

효율성 향상 솔루션: 다축 머시닝센터:자동공구교환장치(ATC)

드릴링 및 밀링 결합 프로그램: 자동 구멍 위치 인식 + 페킹 주기